|

|

|

|

Kiteboard Bau

|

|

|

|

Bü und Ich bauten uns 2001 unsere Kiteboards selber. Hier einige Bilder.

der Aufbau in der Vakuumform der Aufbau in der Vakuumform

|

Das Ziel war, ein leichtes robustes Board zu bauen, und das mit möglichst wenig Aufwand und ohne professionellem Equipment. Wichtig war mir immer, das ganze in nur einem Arbeitsgang zu laminieren.

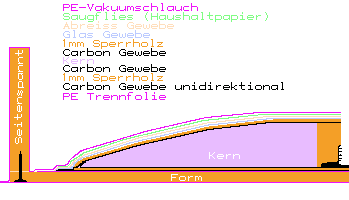

Auf dem Bild ist der Aufbau in der Vakuumform gezeichnet. Der Vakuumschlauch umschliesst die ganze Form. Er liegt auf der Unterseite direkt auf der Formgebenden Platte, somit sind die Formgebenden Teile (Seitenspannt der Form) vollständig kräftefrei. Mit dieser Technik sind die Anforderungen an die Form minim.

Bei den Inserts für die Fussschlaufen, Griff und Leashbefestigung ist der Kern mit einem Stück Holz verstärkt.

Die Verwendung der Sperrholzplatten verstärkt den Zug- und Druckgurt in sich selbst und vermindert die Belastung des Kernmaterials. Die Oberfläche wird dadurch sehr robust gegen punktuellen Belastungen (Steine, Crash usw.) Ich verwendete auf der Unterseite 1mm Flugzeug Sperrholz und auf der Oberseite Eichenfurnier(edler Holz-Look!). Sperrholz ist einfacher zu bearbeiten dafür ist dünnes Furnier noch etwas leichter.

Form und Kern Form und Kern

|

Der Kern hat selbst kein Rocker, er wird erst durch die Form gegeben.

Technisch Daten des Boards:

- Länge: 140cm

- Breite: 36cm

- Dicke: 2cm

- Rocker: 4cm

- Outline: Kreissegment, Radius 4.11m

|

Bodenkurve:

| mm vom Zentrum | mm Rocker |

| 00 | 0 |

| 10 | 0 |

| 20 | 1 |

| 30 | 4 |

| 40 | 9 |

| 50 | 15 |

| 60 | 24 |

| 70 | 38 |

Bü am sabern Bü am sabern

|

Das Board wird neben der Form Laminiert und erst am Schluss in die Form gelegt. Zwischen den Bindungen befindet sich ein zusätzliches Carbongewebe auf der Unterseite des Druckgurtes zur Verstärkung. (Die meisten Konstruktionen brechen, weil sich der Druckgurt unter Last verformt) Das 2. Unterste Gewebe wird um den Kern gefaltet und mit Klamern eines Tackers auf dem Kern fixiert. Dieses um den Kern falten ist wichtig, damit wird der Druck und Zuggurt verbunden. Alle Gewebe sind um die 280 g pro Quadratmeter.

Bü am sabern Bü am sabern

|

Beim Laminieren muss zügig gearbeitet werden, damit die ersten Schichten vor dem Pressen nicht schon am aushärten sind. Alle Gewebe werden deshalb vor dem Mischen des ersten Bechers Epoxy vorgeschnitten. Wenn man s richtig macht, hat man nie klebrige Finger. Falls doch, einfach die Gynäkologenhandschuhe wechseln.

das ganze im Vakuum das ganze im Vakuum

|

Während sich das Vakuum aufbaut, muss die Folie des Vakuumschlauchs möglichst gut platziert werden, danach sitzt er unverrückbar fest (bei 0.5 Bar Vakuum drücken ca. 2.5 Tonnen auf das Board)

unser "sweet little sucker", die Vakuumpumpe unser "sweet little sucker", die Vakuumpumpe

|

Die Vakuumpumpe bringt ca. 0.5 Bar Unterdruck. Sie läuft die ganze Zeit während des Pressens. Ein Kühlschrankkompressor bringt mehr (zuviel) Unterdruck und kann ohne Kühlung nicht längere Zeit laufen. Mit einem Regelschalter ist er aber eine günstige Alternative (cheap little sucker). Die Vakuumfolie muss dabei absolut dicht sein.

Der Ofen: 2 Haartrockner heizen den Inneraum auf ca 80°C Der Ofen: 2 Haartrockner heizen den Inneraum auf ca 80°C

|

Das tempern in einem Ofen bringt bessere Festigkeit und beschleunigt das Aushärten des Epoxys. Pro 10° mehr Temperatur härtet es doppelt so schnell(z.B. 20° 12h, 30° 6h, 40° 3h, 50° 1.5h usw.).

Die Geburt eines Boards ist ein denkwürdiges Ereignis: Nachdem man den schleimigen Wurm verpuppt hat, etwas heizt und wartet, kann man ein wunderschönes Kiteboard schlüpfen lassen! Es folgt die Nachbearbeitung. Bei den Kanten darf man nicht zu viel abschneiden oder Abschleifen, die Schichten der Ober und Unterseite müssen bei der Kante gut verbunden sein.

Das Resultat kann sich sehen lassen Das Resultat kann sich sehen lassen

|

Bü's Board wiegt mit Finnen und ohne Bindung 2400g. Mein Board wiegt fahrbereit (inkl. Finnen, Fussschlaufen, Pads, Griff, Leashbefestigung) 2898g. Das nackte Board wog nach dem Pressen 1.6 Kg, nach verschiedenen Oberflächenveredelungen wog es knapp über 2100g. Die Pads sind aus einer Schlafsackunterlage geschnitten. Der Griff ist ein mit Heissluft geformtes Elektrikerrohr.

Testbericht:

Bü's Board ist bei einer sehr harten Landung am 2. Tag in Puerto Rico längs aufgeplatzt! Bei diesen Board wurde bei der Nachbearbeitung seitlich zu viel abgeschliffen, so dass Druck und Zuggurt nur noch durch den Schaumkern miteinander verbunden waren. Dadurch konnte sich Druck und Zuggurt voneinander Trennen.

Das Board gleitet gut an und läuft sehr gut Höhe. Trotz seiner nur 140 Länge gleitet es super durch Windlöcher und kann durch seine kurze Länge bei überpower gut ausgebremst werden. Der Windbereich ist dadurch sehr gross. Das Board läuft aufgekanntet spurstabil und lässt sich trotzdem leicht drehen. Die Tails/Tips dürften etwas abgerundeter sein, sie tauchen bei spitzen Wellen manchmal etwas ein. Der Flex ist durch das Carbon sehr hart ausgefallen.

Da das Board hervorragend funzt baue ich vorläufig kein weiteres mehr. Falls es doch wieder mal dazu kommt würde ich folgendes anders machen:

- Dünner, dadurch mehr Flex

- Nur Glas, kein Carbon, dadurch mehr Flex. Es kling halt etwas uncool aber es scheint mir, dass Glas durch seine Elastizität geeigneter ist: Ein Board mit gleichem Flex ist mit Glas dicker, dadurch die Belastung im Druck und Zuggurt kleiner, man braucht dadurch weniger Lagen, das Board wird leichter.

- Tips etwas abgerundet, evtl. mit Stufe im Unterschiff

- ABS Seitenwangen vor dem Laminieren bei den Kanten und Tips auf den Kern

laminieren. Das Gewebe auf den Seiten auslaufen lassen und danach abschneiden und schleifen. Das Board erhält dadurch eine schlagzähe Kante und der schwierige Arbeitsgang mit dem umlegen des Gewebes über die Kante fällt dadurch weg.

- Das oberste Gewege weglassen, vereinfacht das Finish der Oberseite

erste Testfahrt erste Testfahrt

|

|

|

|

|

|