|

|

|

|

Kiteboardbau II

|

|

|

|

Beim Bau des ersten Boards habe ich einiges gelernt und es drängte sich ein weiterer Boardbau auf (2002).

Das Board sollte folgende Merkmale aufweisen:

- ein Bidi

- kurz, damit besserer Kantengriff bei höheren Geschwindigkeiten

- viel Fläche für gutes Angleiten

- schmale Tips damit der Auftriebsschwerpunkt weiter nach vorne Richtung Zentrum wandert

- gestreckte Kanten für gute Führung

- gerades Heck für guten Strömungsabriss

- aufgebogener und abgerundeter Bug verhindert scratchen im Kabelwasser.

Ich versuchte diesen zum Teil widersprechenden Forderungen möglichst nahe zu kommen. Die Länge ohne Tips ist 125 cm, die Breite 38cm. Die Tips müssen Nose und Tailfunktionen erfüllen. Das Unterschiff hat zu diesem Zweck eine Stufe bei den Tips, welche die Strömung abreissen lässt (Tailfunktion). Die Tips sind aufgebogen und abgerundet und erfüllen so die Funtion einer guten Nose. Der Radius ist auf der Toeside kleiner, damit das Heck bei dieser Breite trotz grossem Heelsideradius nicht zu breit wird (Asymmetrisches Board). Der Rocker ist 3cm.

Die einzelnen Schichten in der Form Die einzelnen Schichten in der Form

Glafaser:grün

PET-Folien:blau

Holz:braun

Schaum:hellblau

|

Das Board soll guten Flex haben, leicht und bruchsicher sein. Ich verwendete keine kostspieligen Materialien und laminierte das ganze in einem Arbeitsgang.

Damit der Flex etwas weicher wird als beim ersten Board verwendete nur Glasfasern anstelle des Carbons. Als Kernmaterial verwendete ich den blauen Schaum aus dem Baumarkt, welcher zwar nicht die mechanischen Eigenschaften eines Corecells aufweist, ist dafür leichter und kostet fast nichts. Das Mechanische Defizit des Kernmaterials versuchte ich konstruktiv mehr als wettzumachen:- Die Beplankung mit einem 1mm Flugzeugsperrholz gibt der Aussenhaut eine grosse Festigkeit. Das Finish ist nach dem Laminieren fast fertig, Holz bildet die äusserste Schicht. Es entfällt das mühselige Schleifen und Füllern.

- Oberhaut und Unterhaut ist 4 Fach verbunden (Kern ist 3-geteilt, Verbindung an den Kanten und 2-fach im Board )

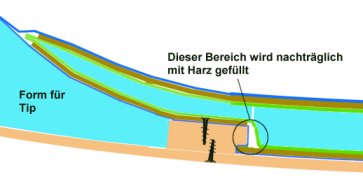

- Der Kern ist Kleiner als die Planken, dadurch ensteht bei den Kanten ein Freiraum den man nach dem Entformen mit Harz auffüllt (Thixotropiermittel im Harz verhindert ein davonfliessen). Es entsteht eine stabile Vollharzkante.

Die Kante im Detail Die Kante im Detail

|

Schnitt durch ein Tip in der Form Schnitt durch ein Tip in der Form

|

Da die Tips beim Laminieren aus mehreren Teilen zusammengesetzt werden, besteht die Gefahr, dass sich dan ganze beim Aushärten verschiebt. Die untere Planke des Tips habe ich aus diesem Grund durch die Trennfolie an der Form festgeschraubt. Der Schraubenkopf bleibt im Board, der Rest wird nachträglich abgefeilt.

Die Teile des Kerns in der Form Die Teile des Kerns in der Form

|

Das Prinzip der kräftefreien Form bewährte sich auch dieses Mal. Um den Vakuumschlauch zuverlässig dicht zu kriegen verschweisst man am besten die Kanten, indem man sie zwischen 2 Metallleisten klemmt, ca. 5mm vorstehen lässt und mit einem Feuerzeug verschmilzt. Ist das ganze sauber im Vakuum, so kann man die Folie die den Arbeitsplatz abgedeckt hat locker um die Form schlagen und mit Klebband zusammenkleben. Mit einem Haartrockner bläst man diese Folie auf, die Form ist so in einem Heissluftzelt bei ca. 50°C. Die Aushärtungszeit beschleunigt sich damit um das 8-fache gegenüber von 20°C.

Die Schutzfolie des Arbeitsplatzes ist mit dem Haartrockner aufgeblasen und dient als Heissluftzelt Die Schutzfolie des Arbeitsplatzes ist mit dem Haartrockner aufgeblasen und dient als Heissluftzelt

|

Nach dem Entformen (Schlüpfen) werden die überstehenden Gewebe an den Kanten mit einer Stichsäge abgetrennt und mit Sandpapier überschliffen. Die Stufe im Unterschiff, die Tips und Kanten werden mit Thixotropiermittel verdicktem Harz gefüllt. Mit Sandpapier erhalten die Kanten und die Oberfläche den letzten Schliff. Die Finnen befestigte ich wie Brunotti mit 2 Schrauben pro Finne und ohne Passstifte. Dazu bohrte ich 8mm Löcher in das Board und harzte CFK Rohre ein (aus dem Lenkdrachenbedarf, Innendurchmesser 6mm, aussen 8mm). Die Schwierigkeit ist die Löcher senkrecht und genau an der richtigen Stelle zu machen, unbedingt Bohrständer verwenden und eine genaue und solide Bohrschablone aus Stahl fertigen und verwenden.

Am Schluss habe ich das Board mit der Spritzpistole mit "Zaponlack" lackiert.

Vom Fahrverhalten bin ich begeistert, es fährt sich sehr easy und ausgewogen. Das Finish mit dem "Zaponlack" ist überraschend robust, das Board sieht auch nach ein paar Grundberührungen immer noch wie neu aus.

Der Bauaufwand für die Tips ist beträchtlich. Bei einem weiteren Boardbau würde ich auf sie verzichten und gleich verfahren wie bei den Kanten.

Die Materialien habe ich aus dem Baubedarf (blaues Styro und 1mm Sperrholz), die Kunstoffsachen (Glasfasern, Epoxy, Vakuumfolie, Typroxiermittel usw) von

www.swiss-composite.ch unter produkte-suter

Frühling 2023

Sommmer 2024

|

|

|

|

|